플라스틱 전기 도금 및 진공 도금

간단한 설명:

전기 도금 및 진공 도금은 플라스틱 부품에 금속 코팅을 추가하는 두 가지 일반적인 프로세스입니다. 이 공정은 부품 표면의 내마모성과 내식성을 증가시키고 금속 질감을 증가시키고 외관을 아름답게 할 수 있습니다.

스프레이 페인트와 비교하여 플라스틱 전기 도금 및 진공 도금은 내마모성, 내식성 및 독특한 금속 광택이 우수합니다. 멀티미디어 제품 하우징, 스마트 시계 케이스, 버튼, 램프 홀더, 전등갓 및 장식과 같은 일부 고급 제품 부품에 일반적으로 사용됩니다.

물 전기 도금과 진공 도금의 원리가 다르고 적용 대상과 결과가 다릅니다. 아래에서 소개하겠습니다.

1. 플라스틱 전기 도금

플라스틱 전기 도금은 전해액에 플라스틱 부품을 담그고 전류 또는 화학 반응을 통해 공작물 표면에 금속 입자를 증착하는 공정입니다. 전기 도금 후 표면 색상은 은색, 은색 및 은회색입니다.

ABS 플라스틱은 질산은 화학 구리 공정, 콜로이드 팔라듐 PD 화학 니켈 직접 도금으로 전처리되어 표면에 우수한 접착력을 가진 전도성 층을 생성 한 다음 다른 금속이 전기 도금되었습니다.

전기 도금은 전해 수용액에서 이루어 지므로 "수 전도금", "수력 도금"이라고합니다. 더 일반적인 것은 플라스틱, 니켈 크롬, 3가 크롬, 건 색상, 진주 니켈 등의 표면에 구리 도금입니다.

이론상 모든 플라스틱은 전기 도금이 가능하지만 현재는 ABS, ABS + PC만이 가장 성공적이지만 다른 플라스틱에 대한 전기 도금 코팅의 접착 성은 만족스럽지 않습니다. 물 전기 도금 공정은 간단하며 도금 전후에 프라이머를 분사 할 필요가 없습니다. 코팅은 접착력이 좋고 코팅이 두껍고 비용이 저렴합니다.

2. 플라스틱 진공 도금 (물리 증착 -PVD)

진공 도금에는 주로 진공 증발, 스퍼터링 및 이온 도금이 포함됩니다. 그들은 모두 플라스틱 표면에 다양한 금속 및 비금속 필름을 증착합니다.

진공 하에서 증류 또는 스퍼터링에 의해 부품. 이러한 방식으로 매우 얇은 표면 코팅을 얻을 수 있습니다.

진공 도금에는 주로 진공 증착 도금, 스퍼터링 도금 및 이온 도금이 포함됩니다. 그들은 모두 진공 조건에서 증류 또는 스퍼터링을 통해 플라스틱 부품 표면에 다양한 금속을 증착하는 데 사용됩니다.

이러한 방식을 통해 비금속 필름은 매우 얇은 표면 코팅이 될 수 있으며 빠른 속도와 우수한 접착력이라는 뛰어난 장점을 가지고 있지만 가격도 비싸고 일반적으로 비교 용으로 사용되며 고급 코팅 캔 제품을위한 기능성 코팅 제품입니다.

진공은 ABS, PE, PP, PVC, PA, PC, PMMA 등과 같은 플라스틱에 사용됩니다. 진공 도금으로 얇은 코팅을 얻을 수 있습니다.

진공 코팅 재료는 텅스텐 와이어보다 융점이 낮은 알루미늄,은, 구리 및 금과 같은 다양한 금속으로 도금 할 수 있습니다.

자동차 ABS 부품 전기 도금

니켈 도금 된 플라스틱 부품

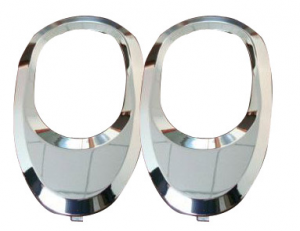

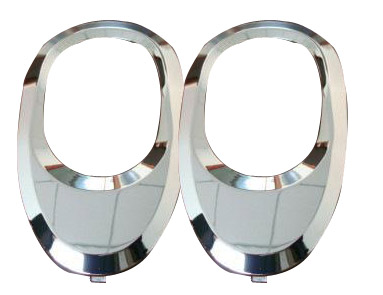

고광택 크롬 도금 플라스틱 부품

고광택 금색 전기 도금 플라스틱 부품

3. 플라스틱 진공 도금 (물리 증착 -PVD)

진공 도금에는 주로 진공 증발, 스퍼터링 및 이온 도금이 포함됩니다. 그들은 모두 플라스틱 표면에 다양한 금속 및 비금속 필름을 증착합니다.

진공 하에서 증류 또는 스퍼터링에 의해 부품. 이러한 방식으로 매우 얇은 표면 코팅을 얻을 수 있습니다.

진공 도금에는 주로 진공 증착 도금, 스퍼터링 도금 및 이온 도금이 포함됩니다. 그들은 모두 진공 조건에서 증류 또는 스퍼터링을 통해 플라스틱 부품 표면에 다양한 금속을 증착하는 데 사용됩니다.

이러한 방식을 통해 비금속 필름은 매우 얇은 표면 코팅이 될 수 있으며 빠른 속도와 우수한 접착력이라는 뛰어난 장점을 가지고 있지만 가격도 비싸고 일반적으로 비교 용으로 사용되며 고급 코팅 캔 제품을위한 기능성 코팅 제품입니다.

진공은 ABS, PE, PP, PVC, PA, PC, PMMA 등과 같은 플라스틱에 사용됩니다. 진공 도금으로 얇은 코팅을 얻을 수 있습니다.

진공 코팅 재료는 텅스텐 와이어보다 융점이 낮은 알루미늄,은, 구리 및 금과 같은 다양한 금속으로 도금 할 수 있습니다.

전등갓 진공 도금 플라스틱 부품

UV 진공 도금 플라스틱 부품

플라스틱 반사 컵의 진공 도금

나노 컬러 진공 도금 플라스틱 부품

플라스틱 전기 도금과 플라스틱 진공 도금의 차이점은 무엇입니까?

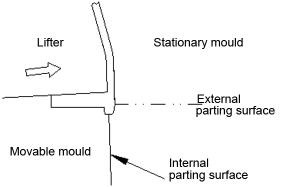

(1) 진공 도금은 스프레이 라인과 진공로에서 코팅하는 공정이고 전기 도금은 수용액에서 공정입니다. 스프레이 도료이기 때문에 복잡한 형상의 제품에는 진공 도금이 적합하지 않으며, 수 전도금은 형상에 제한을받지 않습니다.

(2) 플라스틱 접착제의 진공 코팅과 같은 가공 기술은 간단히 요약 할 수 있습니다 : 기본 표면 탈지, 먼지 제거, 정전기 침전, UV 프라이머 분사, UV 경화, 진공 코팅, 먼지 제거, 표면 바닥 분사 (색상 농축액 추가 가능) , 경화, 완제품; 진공 코팅은 공정에 따라 제한되며 작업 상 면적이 너무 넓은 제품 가공에는 적합하지 않습니다. 예술 과정은 잘 관리되지 않고 결함 비율이 높습니다.

플라스틱 전기 도금 (일반적으로 ABS, PC / ABS) : 화학적 탈유 친수성 조 대화 감소 사전 함침 팔라듐 활성화 촉진 무전 해 니켈 도금 염산 활성화 코크스 구리 황산 활성화 반 광택 니켈 니켈 밀봉 크롬 도금 건조 완제품;

(3) 전기 도금은 완전 자동화 생산으로 완료 될 수 있습니다.

(4) 외관에 관한 한, 진공 알루미늄 필름의 색상 밝기는 전기 도금 크롬보다 밝습니다.

(5) 성능면에서 플라스틱 진공 코팅은 페인트의 가장 바깥 쪽 층인 반면 물 전기 도금은 일반적으로 금속 크롬이므로 금속의 경도는 수지의 경도보다 높습니다.

내식성을 위해 일반적으로 페인트 코팅이 사용됩니다. 커버 레이어는 금속 레이어보다 좋지만 고급 제품 요구 사항에서는 차이가 거의 없습니다. 풍화에서 전기 도금은 진공 도금보다 낫기 때문에 일반적으로 내후성이있는 장기간의 실외 사용이 필요합니다.

자동차 산업에서는 높은 바닥 온도, 습도 및 열, 솔벤트 와이 핑 등에 대한 엄격한 요구 사항이 있습니다.

(6) 진공 도금은 주로 휴대 전화 쉘, 자동차 램프의 반사 컵과 같은 자동차 응용 프로그램과 같은 전자 통신 산업에서 사용됩니다. 물 도금은 주로 자동차 도어 트림과 같은 장식용 크롬에 사용됩니다. 문 손잡이 등등.

(7) 제품 외관 색상 다양성 측면에서 진공 도금은 전기 도금보다 풍부합니다. 진공 도금은 금 및 기타 색상 표면으로 만들 수 있습니다.

(8) 처리 비용에 관한 한 현재 진공 도금 비용은 수도 금보다 높습니다.

(9) 진공 도금은 기술 발전이 빠른 녹색 환경 보호 공정이고, 물 전기 도금은 공해가 높은 전통적인 공정이며, 산업은 국가 정책의 영향으로 제한된다.

(10) 방금 등장한 스프레이 공정 (은 거울 반응)이 있습니다. 공정은 플라스틱 탈지 및 정전기 제거 특수 프라이머 베이킹 나노 스프레이 순수 베이킹입니다.

이 기술은 플라스틱 표면에 거울 효과를 줄 수도 있습니다. 또한 환경 친화적 인 프로세스입니다. 전자 및 후자의 공정은 진공 도금과 동일하지만 중간 도금 만 있습니다.

알루미늄은 은도금 거울로 대체되지만 현재이 공정의 기술적 성능은 수도 금 및 진공 도금과 비교할 수 없습니다. 높은 외관과 성능이 요구되지 않는 수공예품에만 적용 할 수 있습니다.

생산 라인

플라스틱 부품 용 진공 도금 장치

플라스틱 전기 도금 생산 라인

전기 도금 플라스틱 부품 또는 진공 도금 플라스틱 부품이있는 제품이있는 경우 당사에 문의하십시오.